中国金属学会2020年炼铁生产技术会暨炼铁学术年会9月24-25日在重庆召开,620多名代表参加了会议,本文为会议的主旨报告。杨天钧教授是北京科技大学原校长,我国炼铁领域知名专家,中国金属学会炼铁分会主任委员。

本文首先从近年来中国炼铁工业的发展真实的情况以及 2020 年疫情对钢铁行业的影响方面出发,介绍了目前世界工程科技的发展以及疫情期间中国钢铁工业发展的机遇与挑战。其次,介绍了目前全球环境压力逐渐升高的情况下,世界以及中国主要低碳炼铁工艺的发展状况。然后,对我国高炉炼铁的生产概况和技术经济指标进行了分析,分析了中国钢铁行业在发展过程中面临的环保挑战。最后,提出我国高炉炼铁工业在未来仍然需要坚持科学发展,要做到炉料合理化和优质化,工艺上继续发展和推广富氧和以及高风温技术,重视高炉长寿化发展,努力提高高炉的冶炼操作水平,同时兼顾发展新技术、新工艺,这样才可以实现中国炼铁工业的高质量发展。

在21世纪第四次工业革命的大背景下,世界科学技术革命正在向更高的阶段迈进。新的科技产生和现代化技术的发明,特别是在适应当前生态环境发展的高标准要求下,将对中国工业全球化和综合国力的提高、世界科学技术文明和人类文明发展的进步产生深远的影响。随着近年来全球经济稳步的增长放缓以及2020年全球新冠疫情的影响,发达国家贸易保护抬头,中国制造业面临双向压力,中国有望变成全球第一经济大国,巨大的市场也将为制造业的发展带来强劲动力。

2019年,中国钢铁行业在继续深入推动供给侧结构性改革的过程中,进程总体平稳,但也出现了平均价格水平下降、经济效益下滑的问题。2019年我们国家粗钢产量为9.96亿吨,同比增长8.3%,占全球总产量的53.28%。但钢材进出口量下降,进口铁矿石的金额呈现上升的趋势。钢材市场价格窄幅波动,总体低于去年同期,全年CSPI平均为104.98点,同比下降5.90%。经济效益同比减少,资产负债率继续下降。中国钢铁企业总利润下降30.9%。

2020年,在全球新冠疫情蔓延和国际形势复杂的大背景下,中国钢铁行业同样面临库存高企、成本上升、资金承压、效益堪忧等巨大挑战。刚才仓库存储大幅度上升,市场和金钱上的压力上升;物流运输不畅,运输成本上升;下游有效需求,合同组织难度加大;环保压力缓中上升;销售出口订单波动较大;金钱上的压力加大,资金保障任务艰巨。一系列问题都为中国钢铁企业在2020年的发展造成阻碍。

随着我国新冠疫情得到一定效果控制和生物行业疫苗的快速研制,新冠疫情并不会长期影响处于新一次世界科学技术革命中的钢铁行业的发展。智能制造技术继续加快在钢铁行业的应用,人工智能技术正在驱动世界大部分行业的产业变革,“产业智能化”已成为现代经济发展的主旋律。同时,也有望缩短钢铁行业数字化、智能化的发展进程。疫情对钢铁行业的影响,将有利于推进钢铁行业实质性联合重组,提高集中度,增强行业自律,从而推动产业高质量发展。

在国家对钢铁行业污染排放的严厉要求下,钢铁行业排放绩效年年在下降,但产量持续增加,仍属“排污大户”。我国部分重点地区环保压力仍然较大,疫情过后,行业环保问题仍是国家着重关注并亟待解决的问题,给环保技术和环保装备等生产企业和服务机构带来发展机遇。

目前,地球大气层中CO2含量过高而导致的全球变暖问题已受到世界广泛关注,当前大气中CO2含量已突破400ppm,并呈逐年上升趋势。钢铁行业的CO2年排放量占全球总排放的6.7%左右,其中炼铁系统能耗和排放占据钢铁全流程总能耗和总排放的70%左右,面临着节能减排的重要挑战,而传统炼铁流程的节能减排几乎已到极限,世界各国正在慢慢地开展全新的低碳炼铁新工艺减排计划。目前,世界低碳炼铁技术可分为两类,一类是基于现有高炉炼铁工艺进行的技术创新;另外一类是非高炉炼铁新技术,其中分为熔融还原(始于1924年)和直接还原(始于1873年)。

高炉低碳炼铁技术目前可分为两类,一类是高炉富氢技术;另外一类是全氧高炉技术。目前,两种技术均处于工业试验阶段。全氧高炉技术理论上可将传统高炉的生产力提高2倍,焦比只需现在的1/3,同时,还可为钢铁厂提供更高热值的煤气,但目前没有办法解决焦炭的骨架问题,这也是全氧高炉一直以来的发展瓶颈。

目前,我国八钢通过改造原有430m³传统高炉,搭建我国首个全氧高炉,力争打造我国首个面向全球、开放共享的工业级别低碳冶金创新基地。八钢氧气高炉的工业试验共分为两个阶段,第一阶段力争实现35%高富氧冶炼目标,计划用时3-4个月;第二阶段准备通过引入二氧化碳脱除技术,打通煤气循环工艺流程,实现50%超高富氧的目标,计划用3-4个月,该项目的最终目标为实现全氧冶炼。

高炉富氢技术是近年来世界多数钢铁企业所追求的低碳冶炼技术。日本COURSE50项目旨在通过高炉富氢和CO2吸附两方面实现高炉炼铁的低碳化,该工艺在第一阶段的工业试验中已经证明,富氢冶炼能够大大减少9.4%的碳排放,减排效果明显。德国蒂森克虏伯钢铁公司同样在其杜伊斯堡9号高炉(日产约4600t铁水)上开展富氢试验,初期投资270万欧元,旨在达到每小时加入25万m³氢气,达到吨铁减少131m³氢气和减少19%CO2排放的效果。韩国浦项钢铁公司2017年决定投入1500亿韩元开展核能制氢项目,旨在于2040年在12座高炉上,完成氢还原炼铁工艺。2019年1月15日,我国宝武集团与中核集团、清华大学签署签订《核能-制氢-冶金耦合技术战略合作框架协议》,旨在通过核能制氢技术,实现氢基炼铁工艺,高炉富氢和全氧高炉技术为其研究的主要组成部分。此外,德国主要钢铁企业迪林根和萨尔钢公司计划投资1400万欧元,研究在萨尔炼铁公司的两座高炉上,将联合钢铁企业产生的富氢焦炉煤气输入高炉中,用氢取代部分碳作为还原剂实现减排。

目前,世界上较为流行的非高炉炼铁工艺分为两种,一种为直接还原炼铁工艺,另一种为熔融还原炼铁工艺。

直接还原炼铁工艺以竖炉直接还原工艺为主导,利用富含还原剂的气体作为还原剂和热载体,来对球团矿进行直接还原,生成产物为海绵铁。我国天然气资源短缺是限制我国直接还原炼铁技术发展的瓶颈。山西中晋冶金科技有限公司与中国石油大学合作开发了用于气基竖炉直接还原工艺的还原气制备技术,很大程度上解决了我国天然气不足的问题,此项目命名为CSDRI。同样,美国的MIDREX技术同样也是气基直接还原炼铁技术。宝武的低碳冶金计划和瑞典的“无CO2的钢铁企业”计划均将气基直接还原炼铁工艺列为其未来发展低碳冶金的重要组成部分。

目前,我国较为成熟的熔融还原炼铁工艺大致上可以分为两种。一种是新疆八钢的欧冶炉,该工艺在由上海搬入新疆后,由于原燃料的优势,目前炼铁成本已经接近于高炉。此外,HIsmelt工艺是另一种典型的熔融还原炼铁工艺,其优点是可取消烧结、球团、焦化等传统炼铁长流程中的高污染部分,进而达到节能减排的效果。该工艺自迁入山东墨龙后,连续生产已达到153天,最大日产量达1920t,各项指标均已超过曾经的力拓HIsmelt工厂,该工艺已经趋于成熟,在节能减排方面具有独特优势。

作为一个钢铁大国,中国的钢铁产量自1992年以后稳居世界第一。目前,中国和全世界的钢铁生产依然保持着传统的高炉-转炉生产流程。对于高炉而言,焦炭是必不可少的,而就我国的矿产资源国情而言,天然矿石铁品位低下,粉矿居多是一个很显著的特征。这就使得烧结、炼焦工艺在高炉生产中始终占有一席之地。烧结、炼焦工艺产生的的二噁英、硫化物、氮化物等污染物会极大地污染自然环境,不利于我国的生态文明建设。因而,协调好生态文明建设与传统高炉生产就成为了非常非常重要的研究方向。

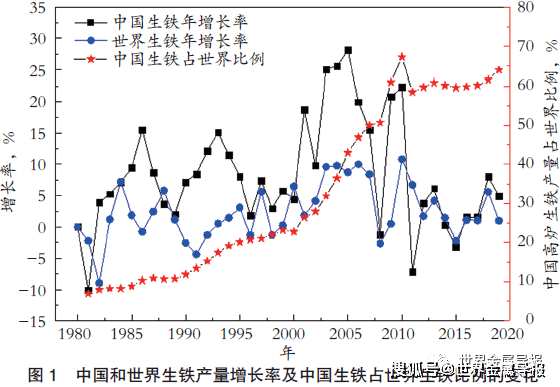

中国生铁年产量于1992年变成全球第一,之后中国生铁年产量在世界生铁年产量中的比重慢慢的升高,因此,世界生铁年产量变化受中国生铁年产量变化最大,变化趋势相似。2018年和2019年中国生铁产量分别为7.71亿吨和8.09亿吨,均占世界生铁产量的60%以上。2019年,我国有23个省市生铁产量超过1000万吨,河北省生铁产量超2亿吨。

从图 1可知,2009年中国生铁年产量占世界总产量的57%,此后,中国生铁产量从始至终保持占世界生铁产量的60%左右;世界生铁产量增长率与中国生铁产量增长率变化步调基本保持一致。自2015年以后,中国生铁年产量与世界生铁年产量呈现出增长率变大的增长趋势。

近两年,中国钢铁协会会员单位(中钢协会会员单位)的燃料比约为525kg/t,国际领先水平小于500kg/t,但仍有宝钢等少数企业达到国际领先水平的标准;焦比略有减少,据统计,中钢协会会员单位中有55家企业焦比降低,47家企业喷煤量增加。统计表明,我国高炉炼铁整体水平与国际领先水平仍有一定的差距,而且,企业间经济指标差距较大,以宝钢为代表的部分企业已达到国际领先水平,但更多的企业离国际领先水平仍有很大的差距。整体而言,我国炼铁企业依然呈现出多层次、多结构的发展形态趋势,不同企业的整体水品与正处于的发展阶段也不尽相同。

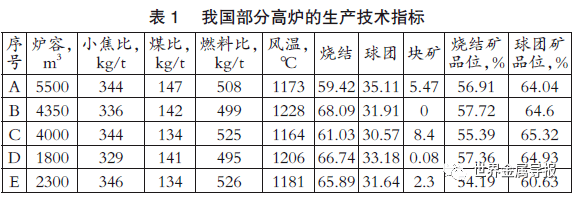

表 1列举了我国部分高炉的生产技术指标。由表 1可知,不同有效容积高炉的焦比均小于350kg/t,煤比均大于130kg/t,焦比与煤比与世界领先水平仍存在不小的差距。除此之外,热风温度均能达到1150℃以上,烧结矿和球团矿的使用率之和均超过了90%,基本满足冶炼目标。

传统高炉炼铁工艺流程中,焦炭骨架的作用始终无法替代。因此,焦炭质量的好坏,反应性高低,直接关乎到高炉能否顺行。表2中详细列举了近两年国内焦炭的质量指标。与上年同期相比,2019年我国焦炭质量在粒度和能耗上有了一定的进步,灰分略有下降,硫分变化不大。但必须要格外注意的是,焦炭质量还存在着不小的两极分化。消除或者缩小这种两极分化,有利于高炉炼铁的健康发展。

我国高炉炼铁工艺的进步、高炉铁水产量的增加和高炉大型化的发展日益精进,尽管高炉“三废”的治理标准严格,治理工序科学严谨,但城市环保达标率较低,区域污染较为严重等问题依然存在。中国环保形势日益严峻,2015年开始执行新的环境保护法,且2019年《钢铁企业超低排放改造工作方案》对钢铁行业污染物排放标准中SOX和NOX的排放提出了更加严格的要求。在钢铁冶炼过程的排放物中,约有50%的NOX及50%-60%的SOX来自铁矿烧结工艺,可见烧结厂已成为钢铁生产中SOX和NOX的最大生产源。降低高炉炼铁工艺中的污染问题,首要的就是要控制以下三方面因素:

1)污染源(源头减排):钢铁企业应采取清洁生产技术,从源头减少烧结(球团)焙烧烟气污染物产生量。如选用低硫矿、低硫煤、低氮煤,采用烧结焙烧烟气循环技术、烧结机新型密封技术及低温烧结技术等。除此之外,应当控制覆盖全工艺流程的污染源,包括有组织、无组织排放源和运输污染源,确定重点污染因子为二氧化硫、氮氧化物、颗粒物,兼顾二噁英、氟化物、重金属等污染物的控制。

2)过程治理:烧结、炼焦、高炉炼铁工艺过程利用物理吸附和化学去除法,降低排放物中的有害环境物质。除此之外,应当积极优化工艺,使得炼铁工艺能选用更加绿色健康的原料,从而精简污染工艺,降低污染。

3)排放限值(末端控制):现有最大可达技术对应的排放限值作为超低排放限值确定依据,烧结机头尾烟气、球团焙烧烟气在基准含氧量16%下,颗粒物、二氧化硫、氮氧化物小时均值排放浓度分别不高于10、35、50mg/m³;其他颗粒物、二氧化硫、氮氧化物小时均值排放浓度分别不高于10、50、150mg/m³。

2018年5月,国家生态环境部发布了“重点区域淘汰1000m³以下高炉”征求意见稿,唐山市明白准确地提出2020年要全部淘汰1000m³以下高炉;2018年征收环境保护税作为地方收入,上海市标准是 污染当量SO2为6.65元(2019年为 7.6元),NOX 为7.6元(2019年为 8.55元);全国碳排放权交易系统2017年12月启动,初期每吨碳价将在30-40元,2020年碳价为人民币74元/吨;预计2025年碳价为108元/吨。攻克高炉炼铁工艺流程中的环境污染是整个环境保护政策中的重要一环,由于我国矿物资源国情限制,传统高炉生产的基本工艺中的污染难以减少。我们既要绿水青山,也要金山银山。因此,转变发展方式与经济转型,开发绿色洁净新工艺,是从本质上解决钢铁行业困境的唯一出路。